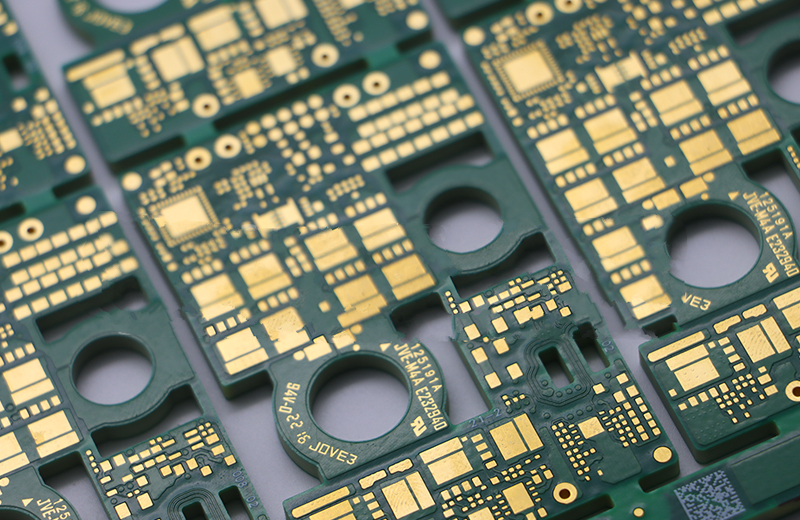

在PCB(印制電路板)制造領域,金手指設計因其在高可靠性數(shù)據(jù)傳輸中的關鍵作用而廣泛應用于內(nèi)存條、顯卡、網(wǎng)絡接口卡等電子設備中。金手指板的設計與制造要求極高精度和嚴格的工藝控制,任何微小的失誤都可能導致成品失效,從而增加成本并影響產(chǎn)品性能。

本文將以一個實際案例——金手指板內(nèi)層銅皮在斜邊處露銅的問題進行深入分析,并探討其原因及相應的改善措施。

一、案例背景

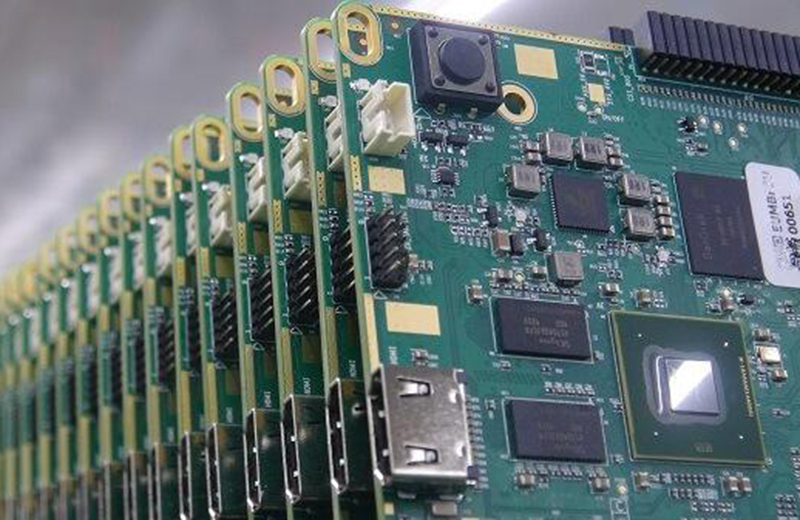

近期,在某PCB生產(chǎn)線上,發(fā)生了一起因金手指板設計與制造流程不匹配導致的品質(zhì)問題。具體表現(xiàn)為,在進行斜邊處理工序時,發(fā)現(xiàn)部分金手指板的內(nèi)層銅皮在斜邊區(qū)域外露,這直接導致了這批板子的報廢,對生產(chǎn)效率和成本造成了嚴重影響。

二、 原因分析

1、菲林設計疏忽:問題的核心在于菲林(即光繪底片,用于電路圖形轉(zhuǎn)移)設計階段未充分考慮到金手指板的特殊性。金手指板通常需要進行斜邊處理以確保良好的插拔性能和電氣接觸性,但該批次設計時未將斜邊工序的參數(shù)納入考慮范圍,導致內(nèi)層銅皮布局未能合理避讓斜邊區(qū)域。

2、工藝流程溝通不暢:從設計到制造的轉(zhuǎn)換過程中,對于特定板型(如金手指板)的特殊要求溝通不足,使得制造部門在未完全理解設計意圖的情況下進行生產(chǎn),這也是導致問題發(fā)生的重要原因。

三、改善措施

為避免此類問題再次發(fā)生,需采取以下針對性的改善措施:

1、制作菲林前的全面審查

- 面審閱MI(制造指示文件):在制作菲林之前,工藝工程師必須仔細閱讀和理解MI的每一項內(nèi)容,確保對板子的類型、尺寸、層數(shù)、特殊工藝要求等基本信息有全面的把握。特別是對于金手指板,應特別注意其特有的斜邊加工需求。

2、 設計規(guī)則調(diào)整

- 內(nèi)層銅皮避讓計算公式應用:根據(jù)提供的公式 `A=(斜邊上限值-第1、2厚度/tga)+(10--20MIL)`,其中`a`為斜邊角度,來精確計算內(nèi)層銅皮在斜邊區(qū)域的避讓距離。這要求設計人員在設計初期就將這一計算融入到PCB布局中,確保內(nèi)層銅皮與斜邊有足夠的安全間距,避免后續(xù)加工中的露銅現(xiàn)象。

3、加強跨部門溝通

- 建立專項溝通機制:設立專門的項目會議或采用數(shù)字化工具,確保設計、工程、生產(chǎn)和質(zhì)量控制等部門之間關于特殊工藝要求的信息準確無誤地傳遞。對于金手指板這類高要求產(chǎn)品,應特別強調(diào)其工藝特點,確保各環(huán)節(jié)人員對其有清晰的認識。

四、 工藝驗證與培訓

- 實施工藝驗證:在新設計或修改設計后,進行小批量試產(chǎn)并嚴格檢驗,確保所有工藝步驟,包括斜邊處理,都能滿足設計要求。

- 員工培訓:定期對生產(chǎn)線員工進行特殊工藝培訓,特別是針對金手指板的加工細節(jié),提高員工對工藝敏感性的認識,確保每個人都能夠按照最優(yōu)化的流程操作。

通過上述措施的實施,可以有效預防金手指板在生產(chǎn)過程中出現(xiàn)的內(nèi)層銅皮露銅問題,提升產(chǎn)品質(zhì)量和生產(chǎn)效率,降低不良率和生產(chǎn)成本。在高度競爭的電子制造行業(yè)中,細節(jié)決定成敗,因此對每一個環(huán)節(jié)的精細化管理顯得尤為重要。